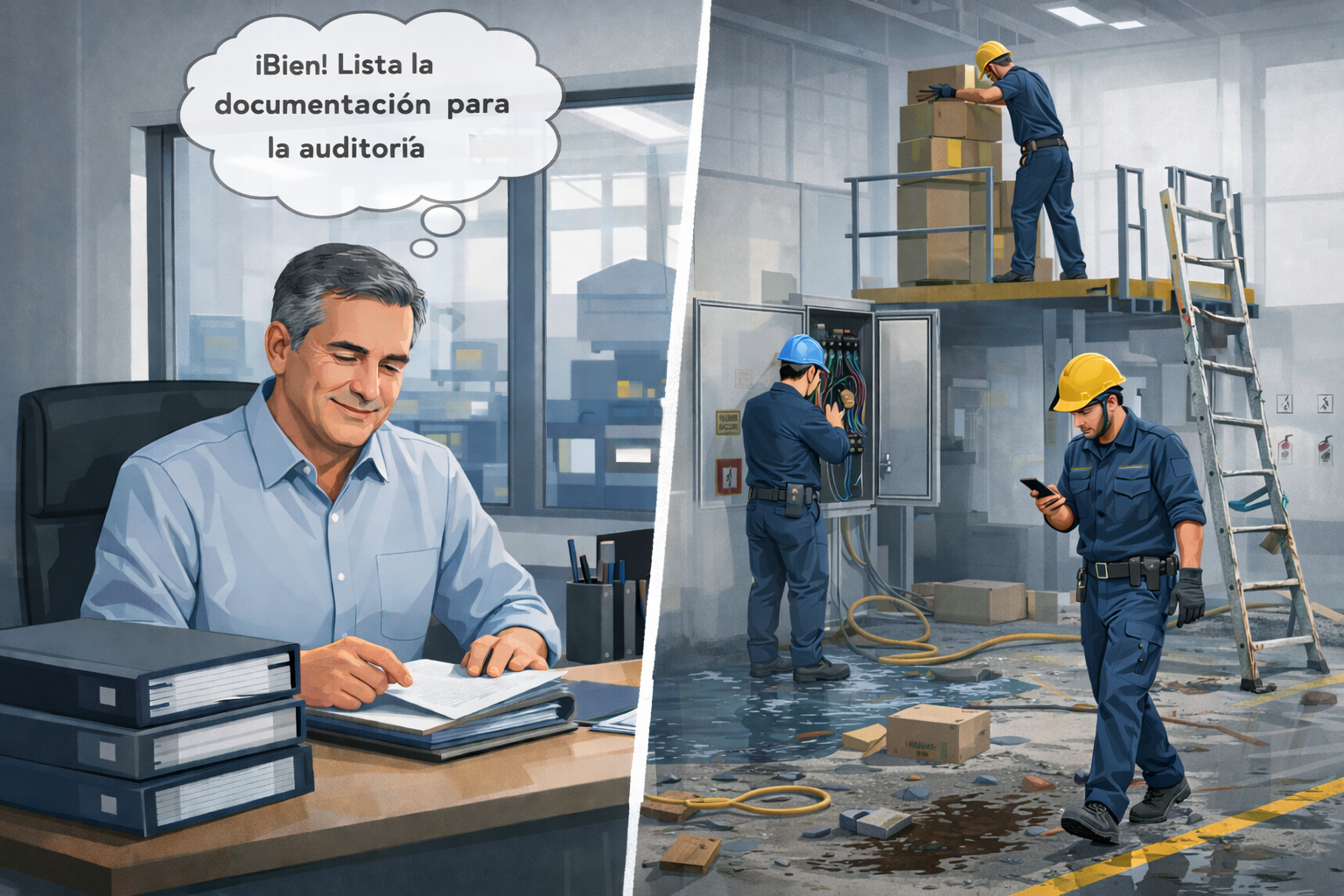

Son las 4:30 de la tarde. El coordinador de SST corre para entregar un informe atrasado. Hay carpetas acumuladas, procedimientos pendientes, correos sin responder y llamadas de proveedores varados en portería porque no tienen la documentación al día, lo que pone en riesgo incluso el suministro básico necesario para operar al día siguiente. Mientras tanto, el personal operativo escribe por WhatsApp pidiendo apoyo en situaciones de riesgo real. Y para completar el cuadro, hay una auditoría anunciada para el lunes.

Todo es urgente. Todo es reactivo.

Y lo más delicado: mientras el sistema se llena de papeleo, hay trabajadores realizando tareas de riesgo bajo controles mínimos.

Según la OIT, cerca del 60 por ciento de los accidentes laborales están relacionados con fallas en la gestión organizacional, y estos problemas pueden costarle a una empresa entre el 3 y el 6 por ciento de su productividad anual. No es un tema menor. El desorden y la desconexión del sistema afectan la productividad, el clima laboral y la seguridad.

Muchas empresas han construido un SG-SST impecable en papel, pero totalmente desconectado del trabajo real. Formatomanía, procedimientos extensos que nadie consulta, protocolos perfectos que solo existen para auditorías. Mientras tanto, los trabajadores siguen sin entender para qué sirve todo ese papeleo, por qué importa, cómo se relaciona con sus riesgos diarios o cómo su participación puede prevenir incidentes.

El resultado es un sistema que existe para cumplir, no para funcionar.

En muchos casos, el trabajador solo participa para firmar una asistencia, recibir una capacitación rápida o aceptar un EPP. Pero la seguridad real se decide en segundos, en el comportamiento diario del trabajador. Si él no entiende el riesgo, no conoce los controles o no siente confianza para reportar, el sistema se rompe.

¿Qué origina esta desconexión?

Tres factores muy frecuentes:

primero, SG-SST diseñados como checklist para cumplir la Resolución 0312; segundo, equipos de SST trabajando aislados del resto de la operación; y tercero, procesos llenos de pasos innecesarios donde nadie depura nada y todos pierden tiempo.

Aquí es donde Lean Safety aporta claridad.

No es reemplazar el SG-SST, sino darle vida.

Se trata de eliminar pasos inútiles, reducir reprocesos, hacer visibles los riesgos, estandarizar sin burocracia y darle herramientas reales al trabajador para actuar. Es convertir el sistema en algo simple, visual y funcional.

Por eso conceptos como 6S son tan potentes. La última S, Seguridad, permite que el riesgo se vea, se entienda y se controle desde la operación, no solo desde el escritorio. Cuando la organización ordena, depura, estandariza y hace visible el trabajo, la seguridad deja de ser un tema documental y pasa a ser parte del día a día.

¿Qué puede hacer una empresa que siente que su SG-SST no funciona?

Primero, identificar los desperdicios: formatos duplicados, inspecciones que no generan acciones, capacitaciones poco prácticas.

Segundo, hacer visuales los procesos: lo que no se ve, no existe.

Tercero, involucrar a los trabajadores: explicarles el porqué, pedirles ideas, darles autonomía.

Un SG-SST funcional no es el que tiene más documentos, sino el que evita incidentes y facilita la operación.

Ese es el enfoque de Kairosst: transformar sistemas complejos en sistemas simples, visuales y alineados con la realidad del trabajo.

Un ejemplo real: cuando un documento ligero salva tiempo y riesgo.

Piensa en un permiso de trabajo de alto riesgo que normalmente tiene cinco páginas. El trabajador lo llena porque toca, pero no entiende nada. Un día, el equipo de SST lo rediseña en una sola hoja visual: colores, pasos claros, fotos de los controles críticos y casillas simples. Resultado: el trabajador lo llena en menos de tres minutos, entiende qué debe verificar y el supervisor puede validar los puntos críticos sin perder tiempo. Un ajuste pequeño, pero poderoso.